Жизненный цикл продукта

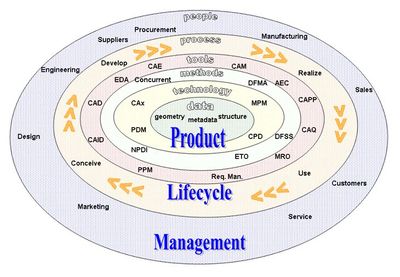

В промышленности управление жизненным циклом продукта (PLM) является процессом управления всем жизненным циклом продукта от начала, через проектирование и изготовление, к обслуживанию и избавлению произведенных продуктов. PLM объединяет людей, данные, процессы и бизнес-системы и обеспечивает основу информации о продукте для компаний и их расширенного предприятия.

История[править]

Вдохновение для растущего бизнес-процесса, теперь известного как PLM, пришло от American Motors Corporation (AMC).[4] [5] автопроизводитель искал способ ускорить процесс разработки своего продукта, чтобы лучше конкурировать со своими более крупными конкурентами в 1985 году , по словам Франсуа Кастена, вице-президента по разработке и развитию продуктов.[6] отсутствие "массивных бюджетов General Motors, Ford и иностранных конкурентов ... AMC сделал акцент на укреплении жизненного цикла продукта своих основных продуктов (особенно джипов)."[7] после представления своего компактного Jeep Cherokee (XJ), автомобиль, который запустил современный рынок спортивных автомобилей (SUV), AMC начал разработку новой модели, которая позже вышла как Jeep Grand Cherokee . Первой частью в его стремлении к более быстрой разработке продукта была программная система автоматизированного проектирования (САПР), которая сделала инженеров более продуктивными.[6] вторая часть в этом усилии была новой коммуникационной системой, которая позволила конфликтам быть решенными быстрее, а также уменьшить дорогостоящие технические изменения, потому что все чертежи и документы были в центральной базе данных.[6]] Управление данными о продуктах было настолько эффективным, что после приобретения AMC компанией Chrysler система была расширена по всему предприятию, подключив всех, кто участвовал в проектировании и создании продуктов.[6] в то время как компания Chrysler рано приняла технологию PLM, она смогла стать самым дешевым производителем в автомобильной промышленности, записав затраты на разработку, которые к середине 1990-х годов составляли половину среднего по отрасли. [6]]

В 1982-83 годах Rockwell International разработала первоначальные концепции PDM и PLM для бомбардировочной программы B-1B. система под названием Engineering Data System (EDS) была расширена для взаимодействия с системами Computervision и CADAM для отслеживания конфигураций деталей и жизненного цикла компонентов и сборок . Computervison позже выпустила реализацию только аспектов PDM, поскольку модель жизненного цикла была специфична для Rockwell и аэрокосмических потребностей.

Формы[править]

Системы PLM помогают организациям справляться с возрастающей сложностью и инженерными проблемами разработки новых продуктов для глобальных конкурентных рынков.

Управление жизненным циклом продукта (PLM) следует отличать от "управления жизненным циклом продукта (маркетинг)" (PLCM). PLM описывает технический аспект продукта, от управления описаниями и свойствами продукта через его развитие и срок полезного использования; тогда как PLCM относится к коммерческому управлению жизнью продукта на бизнес-рынке относительно затрат и мер по продажам.

Управление жизненным циклом продукции можно считать одним из четырех краеугольных камней структуры информационных технологий производственной корпорации. все компании должны управлять коммуникациями и информацией со своими клиентами (CRM - управление взаимоотношениями с клиентами ), их поставщиками и выполнением (SCM - управление цепочками поставок ), их ресурсами на предприятии (ERP - планирование ресурсов предприятия ) и их планирование и развитие продукта (PLM).

Одна из форм PLM называется people-centric PLM. В то время как традиционные инструменты PLM были развернуты только на этапе выпуска или на этапе выпуска, ориентированные на людей PLM нацелены на этап проектирования.

По состоянию на 2009 год развитие ИКТ (финансируемый ЕС проект PROMISE 2004-2008) позволило PLM выйти за рамки традиционных PLM и интегрировать данные датчиков и данные о событиях жизненного цикла в реальном времени в PLM, а также предоставить эту информацию различным игрокам в общем жизненном цикле отдельного продукта (закрытие информационного цикла). Это привело к расширению PLM в управление жизненным циклом замкнутого цикла (CL 2 M).

Преимущества[править]

Документированные преимущества управления жизненным циклом продукта включают: [11] [12]

- Сокращение времени выхода на рынок

- Увеличить полную цену продажи

- Повышение качества и надежности продукции

- Снижение затрат на прототипирование

- Более точный и своевременный запрос для генерации цитаты

- Способность быстро определять потенциальные возможности продаж и вклад в выручку

- Экономия за счет повторного использования исходных данных

- Рамки для оптимизации продукта

- Сокращение отходов

- Экономия за счет полной интеграции технологических процессов

- Документация которая может помочь в доказывать соответствие для RoHS или название 21 CFR Часть 11

- Возможность предоставления производителям контрактов доступа к централизованной записи продукта

- Управление сезонными колебаниями

- Улучшение прогнозирования для снижения материальных затрат

- Максимизация сотрудничества в цепочке поставок

Области PLM[править]

В PLM есть пять основных областей;

- Системная инженерия (SE) сфокусирована на соотвествовать все, главным образом отвечать потребностямы клиента, и координировать процесс проектирования систем путем включать все уместные дисциплины. Важным аспектом управления жизненным циклом является подмножество системной инженерии, называемое надежностью .

- Продукт и портфель m2 (PPM) сосредоточены на управлении распределением ресурсов, отслеживании прогресса, планировании новых проектов разработки продукта, которые находятся в процессе (или в состоянии хранения). Управление портфелем-это инструмент, который помогает руководству отслеживать прогресс в новых продуктах и принимать компромиссные решения при распределении ограниченных ресурсов.

- Дизайн продукта (CAx) - это процесс создания нового продукта, который будет продаваться бизнесом своим клиентам.

- Управление производственным процессом (MPM) представляет собой набор технологий и методов, используемых для определения того, как продукты должны быть изготовлены.

- Управление данными о продуктах (PDM) ориентировано на сбор и поддержание информации о продуктах и/или услугах посредством их разработки и срока службы. Управление изменениями является важной частью PDM / PLM.

Примечание: в то время как прикладное программное обеспечение не требуется для процессов PLM, сложность бизнеса и скорость изменения требуют организации выполнить как можно быстрее.

Введение в процесс разработки[править]

Ядром PLM (Product lifecycle management) является создание и централизованное управление всеми данными продукта и технологией, используемой для доступа к этой информации и знаниям. PLM как дисциплина возникла из таких инструментов , как CAD , CAM и PDM, но может рассматриваться как интеграция этих инструментов с методами, людьми и процессами на всех этапах жизни продукта. речь идет не только о программной технологии, но и о бизнес-стратегии.

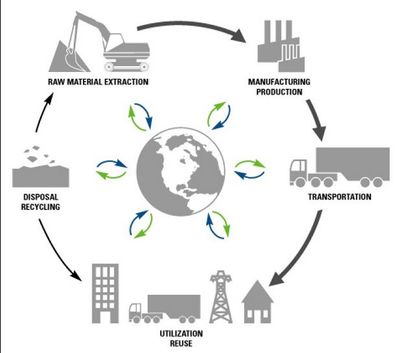

Для простоты описанные этапы показаны в традиционном последовательном технологическом процессе. Точный порядок событий и задач будет варьироваться в зависимости от продукта и отрасли в вопросе, но основные процессы:

- Постичь

- Спецификация

- Концепция дизайна

- Дизайн

- Детальное проектирование

- Валидация и анализ (моделирование)

- Конструкция инструмента

- Понимать

- План производства

- Производство

- Сборка / Сборка

- Испытание (контроль качества)

- Обслуживание

- Продажа и доставка

- Использовать

- Обслуживание и поддержка

- Распоряжаться

Основными ключевыми событиями являются:

- Порядок

- Идея

- Начало

- Замораживание конструкции

- Запуск

Реальность, однако, более сложна, люди и отделы не могут выполнять свои задачи в изоляции, и одна деятельность не может просто закончиться, а следующая деятельность начнется. Дизайн-итеративный процесс, часто проекты должны быть изменены из-за производственных ограничений или противоречивых требований. Вписывается ли заказ клиента в линию времени зависит от типа отрасли и являются ли продукты, например, построены на заказ, спроектированы на заказ или собраны на заказ.

Фазы жизненного цикла продукта и соответствующие технологии[править]

Многие программные решения были разработаны для организации и интеграции различных этапов жизненного цикла продукта. PLM не следует рассматривать как единый программный продукт, а как совокупность программных средств и методов работы, объединенных вместе для решения отдельных этапов жизненного цикла или подключения различных задач или управления всем процессом. Некоторые поставщики программного обеспечения покрывают весь ряд PLM пока другие определяют применение ниши. Некоторые приложения могут охватывать множество полей PLM с различными модулями в одной модели данных. Обзор полей в PLM покрыт здесь. Простые классификации не всегда точно соответствуют друг другу; многие области пересекаются, и многие программные продукты охватывают более одной области или не вписываются легко в одну категорию. Не следует также забывать, что одной из основных целей PLM является сбор знаний, которые могут быть повторно использованы для других проектов, и координация одновременной разработки многих продуктов. Речь идет о бизнес-процессах, людях и методах, а также о программных прикладных решениях. Хотя PLM в основном связан с инженерными задачами, он также включает маркетинговую деятельность, такую как управление портфелем продуктов (PPM), особенно в отношении разработки новых продуктов (NPD). Есть несколько моделей жизненного цикла в промышленности, чтобы рассмотреть, но большинство из них довольно похожи. Ниже следует одна возможная модель жизненного цикла; в то время как это подчеркивает аппаратно-ориентированные продукты, подобные фазы описали бы любую форму продукта или услуги, включая нетехнические или основанные на программном обеспечении продукты:]

Фаза 1: зачать[править]

Представьте, укажите, спланируйте, обновите[править]

Первый этап-определение требований к продукции на основе точек зрения потребителя, компании, рынка и регулирующих органов. От этой спецификации, параметры продукта главные технические можно определить. Параллельно с первоначальным замыслом выполняется дизайнерская работа, определяющая эстетику изделия вместе с его основными функциональными аспектами. Много различных средств использованы для этих процессов, от карандаша и бумаги к моделям глины к програмному обеспечению промышленного дизайна 3D CAID автоматизированному.

В некоторых концепциях инвестиции ресурсов в исследования или анализ вариантов могут быть включены в фазу концепции-например, доведение технологии до уровня зрелости, достаточного для перехода к следующей фазе. Однако разработка жизненного цикла является итеративной. Всегда возможно, что что – то не работает достаточно хорошо в любой фазе, чтобы вернуться в предыдущую фазу-возможно, вплоть до концепции или исследования. Есть много примеров.

Фаза 2: Дизайн[править]

Описание, определение, разработка, тестирование, анализ и проверка[править]

Именно здесь начинается детальный дизайн и разработка формы продукта, переходя к тестированию прототипов, через пилотный выпуск до полного запуска продукта. Это может также включать перепроектирование и рампу для улучшения существующих продуктов, а также запланированное устаревание . Основным инструментом проектирования и разработки является САПР. Это может быть простой 2D чертеж / чертеж или трехмерное параметрическое моделирование на основе твердых тел/поверхностей. Такое программное обеспечение включает такие технологии, как гибридное моделирование , реверс-инжиниринг, KBE ( наукоемкая инженерия), NDT ( Неразрушающий контроль) и сборочное строительство.

Этот шаг охватывает многие инженерные дисциплины, включая: механическую, электрическую, электронную, программную ( встраиваемую) и предметно-ориентированную, например архитектурную, аэрокосмическую, автомобильную ... Наряду с фактическим созданием геометрии происходит анализ компонентов и сборок изделий. Задачи моделирования, валидации и оптимизации выполняются с использованием программного обеспечения CAE ( Computer-aided engineering), интегрированного в пакет САПР или автономного. Они используются для выполнения таких задач, как: - анализ напряжений, FEA (анализ конечных элементов); кинематика; вычислительная гидродинамика (CFD); и моделирование механических событий (MES). CAQ (автоматизированное качество) используется для таких задач, как анализ допусков размеров (инженерный). Другой задачей, выполняемой на данном этапе, является закупка закупаемых компонентов, возможно, с помощью систем закупок.

Фаза 3: реализовать[править]

Производство, изготовление, сборка, закупка, производство, продажа и поставка[править]

После завершения проектирования компонентов изделия определяется способ изготовления. Это включает в себя задачи САПР, такие как проектирование инструмента; включая создание инструкций по обработке с ЧПУ для деталей продукта, а также создание конкретных инструментов для изготовления этих деталей с использованием встроенного или отдельного кулачка ( автоматизированное производство) программное обеспечение. Это также будет включать инструменты анализа для моделирования процессов, таких как литье, формование и штамповка. После того, как производственный метод был идентифицирован CPM вступает в игру. Это включает в себя CAPE (Computer Aided Production Engineering) или CAP / CAPP (Computer Aided production planning) инструменты для проведения Заводского, Заводского и производственного моделирования, например, моделирования на линии пресса, промышленной эргономики, а также управления выбором инструмента . Как только компоненты изготовлены, их геометрические форму и размер можно проверить против первоначально данных по CAD с пользой компьютеризированных оборудования и програмного обеспечения осмотра. Параллельно с инженерными задачами осуществляется настройка продукта продаж и работа с маркетинговой документацией. Это может включать передачу инженерных данных (данных геометрии и списка деталей) веб-конфигуратору продаж и другим настольные издательские системы.

Фаза 4: обслуживание[править]

Использование, эксплуатация, обслуживание, поддержка, поддержание, поэтапный отказ, выход на пенсию, переработка и утилизация[править]

Заключительный этап жизненного цикла включает в себя управление "служебной" информацией. Это может включать предоставление клиентам и сервисным инженерам поддержки и информации , необходимой для ремонта и технического обслуживания, а также обращения с отходами или переработки . Это может включать использование таких инструментов, как программное обеспечение для обслуживания, ремонта и управления операциями ( MRO).

Существует конец жизни для каждого продукта. Будь то удаление или уничтожение материальных объектов или информации, это необходимо тщательно рассмотреть, поскольку это может быть законодательно закреплено и, следовательно, не лишено последствий.

Оперативные обновления[править]

На этапе эксплуатации владелец продукта может обнаружить компоненты и расходные материалы, которые достигли индивидуального срока службы и для которых уменьшаются источники производства или нехватка материалов (DMSMS), или что существующий продукт может быть улучшен для более широкого или развивающегося пользовательского рынка проще или дешевле, чем полная перепроектирование. Этот подход к модернизации часто расширяет жизненный цикл продукта и задерживает избавление конца жизни.

Все фазы: жизненный цикл продукта[править]

Связь, управление и совместная работа[править]

Ни одна из вышеуказанных фаз не должна рассматриваться как изолированная. В действительности, проект не выполняется последовательно или отдельно от других проектов разработки продукта, с информацией, текущей между различными людьми и системами. Основной частью PLM является координация и управление данными определения продукта. Это включает в себя управление инженерными изменениями и статусом выпуска компонентов; изменения конфигурации продукта; Управление документами; планирование ресурсов проекта, а также шкалу времени и оценку рисков.

Для этих задач необходимо управлять данными графического, текстового и мета — характера, такими как спецификации продуктов (BOMs). На уровне инженерных отделов это область программного обеспечения для управления данными продукта (PDM) или на корпоративном уровне программное обеспечение для управления данными предприятия (EDM); такие жесткие различия уровней могут не использоваться последовательно, однако типично видеть две или более системы управления данными в организации. Эти системы также могут быть связаны с другими корпоративными системами , такими как SCM , CRM и ERP . С этой системой связано управление проектами системы планирования проекта / программы.

Эта центральная роль охватывается многочисленными инструментами совместной разработки продуктов, которые работают на протяжении всего жизненного цикла и в разных организациях. Для этого требуется множество технологических инструментов в области конференц-связи, обмена данными и перевода данных. Эта специализированная область называется визуализацией продукта, которая включает такие технологии, как DMU ( digital mock-up), иммерсивное виртуальное цифровое прототипирование ( виртуальная реальность) и фотореалистичное изображение.

Навыки пользователей[править]

Широкий спектр решений, которые составляют инструменты, используемые в наборе решений PLM (например, CAD, CAM, CAx...) изначально использовались целеустремленными практиками, которые вкладывали время и усилия для получения необходимых навыков. Дизайнеры и инженеры творили чудеса с CAD системами, инженеры-производители стали высококвалифицированными пользователями CAM, а аналитики, администраторы и менеджеры полностью освоили свои технологии поддержки. Однако для достижения всех преимуществ PLM требуется участие многих людей с различными навыками из всего расширенного предприятия, каждый из которых требует возможности доступа и работы с входными данными и результатами других участников.

Несмотря на повышенную простоту использования инструментов PLM, перекрестная подготовка всего персонала по всему набору инструментов PLM не оказалась практичной. В настоящее время, однако, предпринимаются шаги для решения проблемы простоты использования всеми участниками PLM arena. Одним из таких достижений является наличие" ролевых " пользовательских интерфейсов. С помощью настраиваемых пользовательских интерфейсов (UIs) команды, представленные пользователям, соответствуют их функциям и знаниям.

Эти методы включают:-

- Параллельный технологический процесс проектирования

- Промышленный образец

- Снизу вверх дизайн

- Нисходящая конструкция

- Оба конца-против-средний дизайн

- Фронтальный рабочий процесс проектирования

- Дизайн в контексте

- Модульная конструкция

- Разработка нового продукта NPD

- Конструкция DFSS для Six Sigma

- Конструкция DFMA для изготовления / сборки

- Технология цифрового моделирования

- Требования-управляемая конструкция

- Проверка, управляемая спецификацией

- Конфигурационное управление

Параллельный технологический процесс разработки[править]

Параллельное проектирование (британский английский: одновременное проектирование) представляет собой рабочий процесс, который вместо последовательной поэтапной работы выполняет ряд задач параллельно. Например: запуск проектирования инструмента сразу после запуска детального проектирования и до завершения детального проектирования изделия; или запуск твердотельных моделей детального проектирования до завершения разработки концептуальных поверхностей. Хотя это не обязательно уменьшает количество рабочей силы, необходимой для проекта, поскольку требуется больше изменений из-за неполной и меняющейся информации, это резко сокращает время выполнения и, следовательно, время выхода на рынок.

Многофункциональные системы САПР на протяжении многих лет позволяют одновременно работать над 3D твердотельной моделью и 2D чертежом с помощью двух отдельных файлов, при этом чертеж просматривает данные в модели; при изменении модели чертеж будет ассоциативно обновляться. Некоторые пакеты САПР также позволяют ассоциативное копирование геометрии между файлами. Это позволяет, например, копировать конструкцию детали в файлы, используемые конструктором инструментов. Инженер-изготовитель может начать работу над инструментами до окончательного замораживания конструкции; когда конструкция изменяет размер или форму геометрия инструмента после этого уточнит. Параллельное инженерство также имеет добавленное преимущество обеспечивать более лучшее и более немедленное сообщение между отделами, уменьшая шанс дорогих, последних изменений конструкции. Он принимает метод предохранения проблемы по сравнению с методом разрешать и перепроектировать проблемы традиционного последовательного инженерства.

Дизайн снизу вверх[править]

Восходящий дизайн (CAD-centric) происходит там, где определение 3D-моделей продукта начинается с построения отдельных компонентов. Они тогда фактически объединены в подузлах больше чем одного уровня, пока полный продукт не определен в цифровом виде. Это иногда известно как" структура обзора", которая показывает, как будет выглядеть продукт. Спецификация содержит все физические (твердые) компоненты продукта из системы САПР; он также может (но не всегда) содержать другие "объемные элементы", необходимые для конечного продукта, но которые (несмотря на определенную физическую массу и объем) обычно не связаны с геометрией САПР, такой как краска, клей, масло, клейкая лента и другие материалы.

Восходящий дизайн имеет тенденцию сосредотачиваться на возможностях доступной реальной физической технологии, реализуя те решения, для которых эта технология наиболее подходит. Когда эти восходящие решения имеют реальную ценность, восходящий дизайн может быть гораздо более эффективным, чем нисходящий дизайн. Риск восходящего дизайна заключается в том, что он очень эффективно обеспечивает решения малоценных проблем. Фокус восходящего дизайна "что мы можем наиболее эффективно сделать с этой технологией?"вместо того, чтобы сосредоточиться сверху вниз, что "что самое ценное, что нужно сделать?"

Сверху вниз дизайн[править]

Нисходящая конструкция сфокусирована на высокопоставленных функциональных требованиях, с относительно меньше фокуса на существующей технологии вставки. Спецификация верхнего уровня многократно разлагается на структуры и спецификации нижнего уровня, пока не будет достигнут уровень физической реализации. Риск нисходящего дизайна состоит в том, что он не может использовать преимущества более эффективных приложений текущей физической технологии из–за чрезмерных уровней абстракции более низкого уровня из-за следования пути абстракции, который эффективно не соответствует доступным компонентам, например отдельно определяя элементы воспринимать, обрабатывать, и беспроволочных связей даже если соответствующий компонент который совмещает их может быть доступен. Положительное значение нисходящего дизайна состоит в том, что он сохраняет фокус на оптимальных требованиях к решению.

Частично ориентированная нисходящая конструкция может устранить некоторые риски нисходящей конструкции. Это начинается с макетной модели, часто простой 2D-эскиз, определяющий основные размеры и некоторые основные определяющие параметры, которые могут включать в себя некоторые промышленные образцы элементы. Геометрия от этого ассоциативно копируется вниз к следующему уровню, который представляет различные подсистемы продукта. Геометрия в подсистемах затем используется для более детального определения на уровнях ниже. В зависимости от сложности продукта создается ряд уровней этой сборки до тех пор, пока не будет определено основное определение компонентов, например положение и основные размеры. Затем эта информация ассоциативно копируется в файлы компонентов. В этих файлах подробно описаны компоненты; здесь начинается классическая восходящая сборка.

Нисходящая сборка иногда известна как"структура управления". Если один файл используется для определения макета и параметров структуры обзора, он часто называется файлом скелета.

Оборонное машиностроение традиционно развивает структуру продукта сверху вниз. Процесс системного проектирования предписывает функциональную декомпозицию требований и затем физическое распределение структуры продукта на функции. Этот подход сверху вниз, как правило, имеет более низкие уровни структуры продукта, разработанной из данных САПР в качестве восходящей структуры или дизайна.

Оба конца против середины дизайна[править]

Дизайн обоих концов против середины (BEATM)–это процесс проектирования, который стремится объединить лучшие функции дизайна сверху вниз и дизайна снизу вверх в один процесс. Процесс проектирования BEATM может начинаться с возникающей технологии, которая предлагает решения, которые могут иметь ценность, или может начинаться с нисходящего взгляда на важную проблему, которая нуждается в решении. В любом случае ключевым атрибутом методологии проектирования BEATM является немедленное сосредоточение внимания на обоих концах процесса проектирования: вид сверху вниз требований к решению и вид снизу вверх доступной технологии, которая может предложить обещание эффективного решения. Процесс проектирования BEATM продолжается с обоих концов в поисках оптимального слияния где–то между требованиями сверху вниз и эффективной реализацией снизу вверх. Таким образом, было показано, что BEATM действительно предлагает лучшую из обеих методологий. Действительно, некоторые из лучших историй успеха сверху вниз или снизу вверх были успешными из–за интуитивного, но бессознательного использования методологии BEATM. При использовании сознательно, BEATM предлагает еще более мощные преимущества. Дизайн передней загрузки и рабочий процесс

Передняя нагрузка принимает конструкцию сверху вниз к следующему этапу. Полная структура управления и структура обзора, а также последующие данные, такие как чертежи, разработка инструментов и модели CAM, создаются до того, как продукт был определен или был разрешен запуск проекта. Эти сборки файлов составляют шаблон, из которого может быть создано семейство продуктов. После принятия решения о переходе на новый продукт параметры продукта вводятся в модель шаблона и обновляются все связанные с ним данные. Очевидно предопределенные ассоциативные модели не смогут предсказать все возможности и потребуют дополнительной работы. Главный принцип заключается в том, что большая часть экспериментально-следственных работ уже завершена. Много знаний встроено в эти шаблоны для повторного использования на новых продуктах. Это требует дополнительных ресурсов "вперед", но может значительно сократить время между началом проекта и запуском. Однако такие методы требуют организационных изменений, поскольку значительные инженерные усилия переносятся в" автономные " отделы разработки. Это можно рассматривать как аналогию с созданием концепт-кара для тестирования новых технологий для будущих продуктов, но в этом случае работа непосредственно используется для следующего поколения продукта.

Дизайн в контексте[править]

Отдельные компоненты не могут быть построены изолированно. Модели компонентов CAD и CAID создаются в контексте некоторых или всех других компонентов разрабатываемого продукта. Это достигается с помощью методов моделирования сборки. Геометрия других компонентов можно увидеть и сослаться внутри используемый инструмент CAD. Другие компоненты, на которые ссылаются, могут быть созданы или не созданы с использованием того же инструмента САПР, причем их геометрия переводится из других форматов совместной разработки продуктов (CPD). Некоторые проверки сборки, такие как DMU, также выполняются с использованием программное обеспечение визуализации продукта.

Управление жизненным циклом продукта и процесса (PPLM)[править]

Управление жизненным циклом продукта и процесса (PPLM) является альтернативным жанром PLM, в котором процесс, посредством которого производится продукт, так же важен, как и сам продукт. Как правило, это науки о жизни и передовые специальности химических рынков. Процесс за изготовлением, Котор дали смеси ключевой элемент регламентационной подачи для нового применения снадобья. Таким образом, PPLM стремится управлять информацией о развитии процесса таким же образом, что и baseline PLM говорит об управлении информацией о развитии продукта.

Одним из вариантов реализации PPLM являются системы выполнения разработки процессов (PDE). Они типично снабжают весь цикл развития высокотехнологичных развитий технологии производства, от начального зачатия, через развитие и в изготовление. PDE объединяет людей с различным опытом работы из различных юридических лиц, данные, информацию, знания и бизнес-процессы.

Размер рынка[править]

По оценкам, в 2006 году общие расходы на программное обеспечение и услуги PLM превысили 30 млрд. долл.США в год.

После Великой рецессии инвестиции PLM с 2010 года показали более высокие темпы роста, чем большинство общих расходов на ИТ.

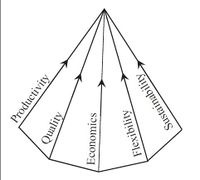

Пирамида производственных систем[править]

Согласно Malakooti (2013), есть пять долгосрочных целей, которые должны быть рассмотрены в производственных системах:

- Стоимость: которая может быть измерена в денежных единицах и обычно состоит из постоянных и переменных затрат.

- Производительность: которая может быть измерена с точки зрения количества продуктов, произведенных в течение определенного периода времени.

- Качество: которое можно измерить оперируя понятиями уровней удовлетворения клиента например.

- Гибкость: что можно рассматривать способностью системы произвести разнообразие продукты например.

- Устойчивость: которая может быть измерена с точки зрения экологической устойчивости, т. е. биологического и экологического воздействия производственной системы.

Отношение между этими 5 предметами можно представить как пирамида с своей подсказкой связанной с самым недорогим, самой высокой урожайностью, самым Высокомарочным, большинств гибкостью, и большой устойчивостью. Точки внутри этой пирамиды связаны с различными комбинациями пяти критериев. Вершина пирамиды представляет собой идеальную (но, вероятно, крайне неосуществимую) систему, тогда как основание пирамиды представляет собой наихудшую систему.

См. также[править]

- Управление жизненным циклом приложения

- Управление жизненным циклом здания

- Конструкция люльки к люльке

- Цикл шумихи

- ISO 10303-стандарт для обмена данными о модели продукции

- Волна Кондратьева

- Жизненный цикл мышления

- Оценка жизненного цикла

- Запись данных о продукте

- Управление продуктами

- Устойчивое управление материалами

- Жизненный цикл системы

- Технологическая дорожная карта

- Ориентированный на пользователя дизайн

Чтение[править]

- Печали, Майкл (2005). Управление жизненным циклом продукта: управление следующим поколением бережливого мышления . Макгроу-Хилл. ISBN 978-0-07-145230-4.

- Saaksvuori, Antti (2008). Управление Жизненным Циклом Продукта .